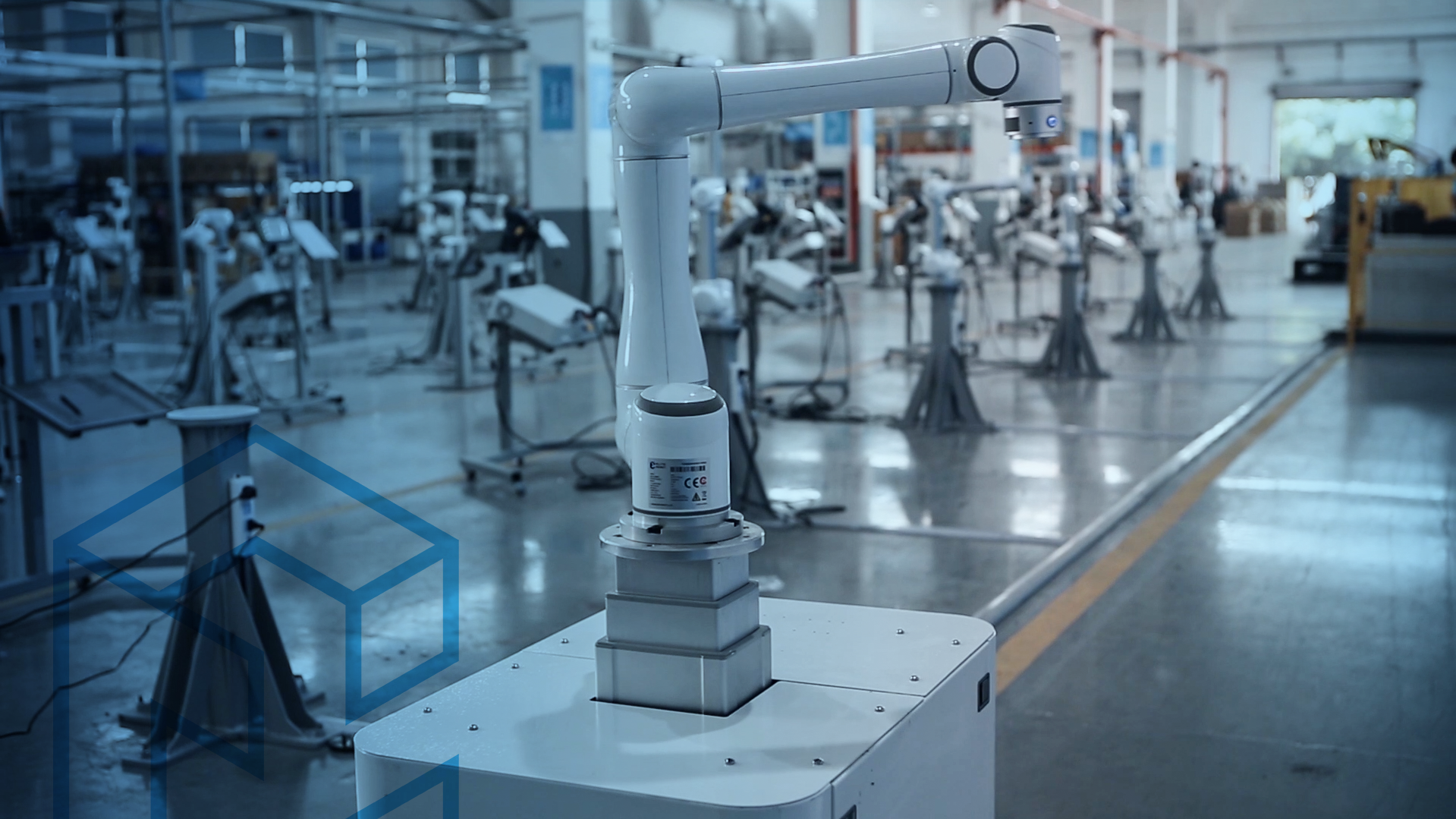

Une usine de moulage par injection de plastique à Taïwan a utilisé quatre robots collaboratifs EC66 dans sa ligne de production pour charger et décharger les machines de moulage par injection. Cela garantit non seulement l’automatisation d’un seul poste de travail, mais répond également au problème du manque de personnel et des conditions de travail difficiles liées aux niveaux sonores élevés, limitant ainsi les menaces potentielles survenant dans l’usine.

01 Introduction

Cette entreprise taïwanaise de taille moyenne est spécialisée dans le moulage par injection de produits complexes. Au cours des huit dernières années, l’entreprise s’est concentrée sur la recherche, le développement et l’optimisation de la technologie du moulage par injection. Elle souhaite fournir des équipements d’exercice de haute qualité aux utilisateurs finaux en Europe et en Amérique du Nord. Après de nombreuses années de développement technologique, le client ressent la nécessité d’automatiser la ligne de production. D’un côté, il espère atteindre l’objectif d’une qualité reproductible et passer à une production de masse. De l’autre côté, la flexibilité de la ligne de production et la faible variété des exigences en matière de personnalisation rendent l’introduction de l’automatisation encore plus nécessaire.

02 Sujets problématiques

Ces dernières années, le client a automatisé avec succès les lignes de production. L’usine compte également un certain nombre de machines utilisées depuis longtemps. Le mélange d’équipements anciens et nouveaux signifie qu’il n’y a pas beaucoup d’espace sur la chaîne de production. Les opérateurs entrant dans la zone de production sont non seulement exposés à un bruit excessif, mais également à d’autres dangers. Par exemple, en raison de conditions de travail difficiles et d’opérations fastidieuses et répétitives, l’usine a du mal à recruter le personnel approprié pour superviser les machines de moulage par injection. Surtout lorsque le nombre de commandes augmente périodiquement, les employés partent en raison de la charge de travail élevée, ce qui provoque de graves pénuries de main-d’œuvre dans l’usine. Par conséquent, les usines ont du mal à faire face à une élasticité aussi élevée de la demande et à augmenter leur production. Cela a incité le client à introduire des solutions d’automatisation.

Les robots conventionnels sont utilisés pour charger et décharger les machines de moulage par injection. Cependant, le client ne peut pas y utiliser la solution traditionnelle. Outre l’espace limité et les problèmes de sécurité liés à l’utilisation des machines par l’homme, la complexité du fonctionnement du robot lors de la réception du matériau constitue un autre problème majeur : Le robot doit maintenir une certaine posture pour obtenir le bon angle pendant le travail. Il doit ensuite nettoyer en plus la tête. Un robot traditionnel est incapable d’effectuer une telle activité. Pour cette raison, le client a choisi une solution différente.

Ces dernières années, le client a automatisé avec succès les lignes de production. L’usine compte également un certain nombre de machines utilisées depuis longtemps. Le mélange d’équipements anciens et nouveaux signifie qu’il n’y a pas beaucoup d’espace sur la chaîne de production. Les opérateurs entrant dans la zone de production sont non seulement exposés à un bruit excessif, mais également à d’autres dangers. Par exemple, en raison de conditions de travail difficiles et d’opérations fastidieuses et répétitives, l’usine a du mal à recruter le personnel approprié pour superviser les machines de moulage par injection. Surtout lorsque le nombre de commandes augmente périodiquement, les employés partent en raison de la charge de travail élevée, ce qui provoque de graves pénuries de main-d’œuvre dans l’usine. Par conséquent, les usines ont du mal à faire face à une élasticité aussi élevée de la demande et à augmenter leur production. Cela a incité le client à introduire des solutions d’automatisation.

03 Solution

Grâce au distributeur taïwanais ELITE Robots, le client a appris qu’un robot collaboratif à 6 axes pouvait résoudre les problèmes ci-dessus. Un bras robotisé d’une capacité de charge de 6 kg a été choisi qui peut être positionné d’un côté de la machine de moulage par injection sans installer de barrière de protection. L’articulation unique du robot collaboratif ELITE Robots permet une rotation de ±360°. Il est capable d’atteindre avec souplesse les points de consigne pendant l’enlèvement du matériau. Dans ce projet, le client peut s’attendre à un remboursement des frais dans un délai d’un an et demi. Par rapport à un simple investissement dans des robots, une usine de moulage par injection aussi expérimentée aura généralement du mal à trouver des employés lorsqu’elle aura un besoin urgent de transformer sa ligne de production. Cela constitue une forte motivation pour introduire l’automatisation des projets. Une fois le projet mis en œuvre, le client a été surpris de constater que l’introduction du robot collaboratif ELITE Robots avait permis de réduire le délai de remboursement de l’investissement à 12 mois. Il convient de mentionner que l’introduction de la technologie des robots collaboratifs dans une usine de moulage par injection était un cas relativement rare sur le marché local, ce qui peut être considéré comme un important différentiateur commercial et technologique. Les employés de la chaîne de production n’ont généralement pas de formation spécialisée ni d’expérience dans l’utilisation des robots collaboratifs. « C’est pourquoi, avec l’introduction des robots collaboratifs, il était nécessaire d’aider les utilisateurs à comprendre la facilité de programmation, de les familiariser avec son fonctionnement et de renforcer la confiance du personnel de première ligne ». C’est l’avis du directeur, M. Zeng, responsable de la distribution, concernant ce projet. À l’avenir, le client espère compenser le manque de personnel en introduisant des robots collaboratifs sûrs et flexibles. L’utilisation des robots collaboratifs permet d’assurer la coexistence des hommes et des machines, de déplacer les ressources humaines hors de la chaîne de production, d’optimiser l’efficacité de la production, de réduire les risques d’accidents de travail et de créer un environnement convivial et sûr pour les employés. Il valait la peine d’attendre les robots collaboratifs !